– Vi borer gjennom ekstremt harde bergarter, proklamerer Fernando Vara, prosjektdirektør i Acciona Ghellasom har jobben med å bore nærmere 20 km jernbanetunnel mellom Oslo og Ski. Han sammenligner med prosjekter lengre sør i Europa som han har erfaring fra.

Som navnet antyder er han ikke norsk. Det er han ikke alene om på anleggsområdet. Hele 25 nasjonaliteter jobber med boreoperasjonene.

Kart: Bane NOR

Det spesielle er at brorparten av tunnelen, 18,5 km av totalt 20 km, bores ut med 4 tunnelboremaskiner (TBM). I Norge ble teknologien mye brukt i forbindelse med vannkraftutbygging fra 1970- til 1990-tallet, men den tapte terreng da det meste av vannkraften var lagt i rør.

– Tunnelboremaskiner er «tunnelfabrikker». Operasjonen starter med at vi i forkant av borehodet tester fjellets beskaffenhet ved å bore 44 meter lange pilothull. Hvis vi treffer på mer vann enn det som godt er, bores 44 meter lange hull for injeksjon av tetningsmasse før vi begynner å bore med TBMen. Ved injeksjon injiseres også sonderhullene, forklarer Vara.

Borehodet roterer omtrent fem ganger i minuttet, og i snitt er framdriften ca. tre cm i samme tidsrom. Tunnelmassene – stein i forskjellige størrelser – transporteres ut i dagen på kilometerlange transportbånd.

– Bergsikring, samt vann- og frostsikring, tas vare på gjennom at 40 cm tykke prefabrikkerte, vanntette betongelementer som monteres fortløpende rundt hele tunnelløpet. Bak betongelementene injiseres det for å tette tomrommet inn mot berget, og på den måten blir tunnelen vanntett.

Vara opplyser at betongelementer i en lukket ring gir mindre vedlikehold i et livsløps-perspektiv enn tradisjonell bergsikring med bolter og nett.

Med et godt samarbeid mellom byggherre og entreprenør har tunnelarbeidet gått etter planen, og Fernando Vara sier seg fornøyd med framdriften. Det samme gjør Anne Kathrine Kalager, prosjektleder for Bane NOR.

– Det vil alltid være utfordringer i et så stort prosjekt, og særlig når grunnforholdene varierer, men Acciona Ghellas produksjon har vært stabil og gitt god framdrift, sier Kalager.

Anne Kathrine Kalager, med bakgrunn som ingeniørgeolog, er prosjektleder for tunneldrivingen mellom Oslo og Ski. Aldri tidligere gjennom sine 29 år i jernbanebransjen har hun vært i nærheten av et så utfordrende og inspirerende prosjekt som dette. For å forberede seg til den kompliserte oppgaven har hun besøkt flere tunnelboreprosjekter i Alpene.

Foto: Halfdan Carstens

4 maskiner – 2 tunneler

Mellom Oslo og Ski bygges Nordens hittil lengste jernbanetunnel, og det er den den første i Norge med to atskilte løp. Ikke nok med det, dette er Norges største landbaserte prosjekt i nyere tid. Ser vi derimot drøye 100 år tilbake i tid, var Bergensbanen et betydelig større prosjekt. Den kostet den gang et helt statsbudsjett (GEO 07/2009: «En geologisk utfordring»). Til sammenligning er kontraktsummen for tunnelarbeidet på Follobanen på 8,7 milliarder kroner. Knapt nok merkbart i nåtidens statsbudsjetter.

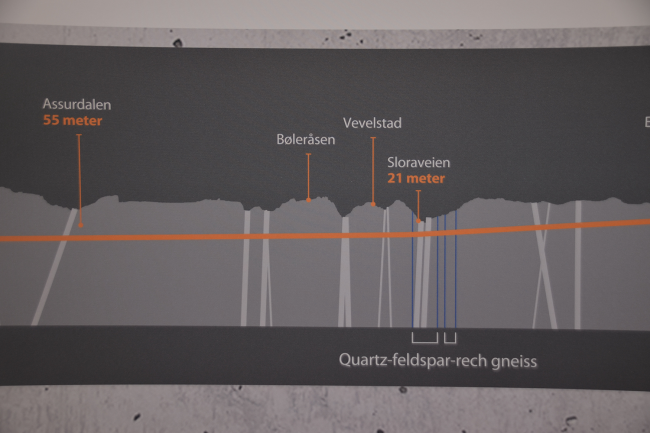

Follobaneprosjektet i regi av Bane NOR skal levere dobbeltspor mellom Oslo og Ski og tilrettelegge for halvert reisetid. Selve banen blir 22 km lang, mens tunnelen blir 20 km og vil ligge mellom 21-160 meter under bakkenivå.

Ved Åsland, midtveis mellom Oslo og Ski, ligger hjertet for drivingen av tunnelen. To adkomsttunneler til de to tunnelløpene sørger for tilgang for luftforsyning, personelltransport og alt nødvendig utstyr. På overflaten ligger en brakkeby («riggen»), der vi blant annet finner de 4 geologene som jobber på prosjektet for Bane NOR. På området ligger også fabrikken som produserer betongelementene som sørger for at tunnelen blir tett.

Det aller meste av tunnelarbeidet foregår med 4 tunnelboremaskiner, 2 i hver retning fra Åsland, og 1 for hvert løp. Gjennomsnittlig framdrift er 14,5 meter per dag inkludert injeksjon og 16,8 meter per dag ekskludert injeksjon, for hver av de fire, 150 meter lange tunnelboremaskinene. Ukentlig fremdrift er på mellom 90-120 meter per maskin. For hver 500. meter sprenges en tverrforbindelse mellom de to løpene.

Tunnelboringen startet opp i september 2016, for snart to år siden, og skal etter planen være ferdig ved årsskiftet 2018/19. Da gjenstår jernbaneteknisk arbeid før tunnelen kan tas i bruk.

Det blir produsert voldsomme mengder med stein når det graves 2 tunnelløp som hver er 20 km lange og nesten 10 meter i diameter. Bane NOR må kvitte seg med drøyt ti millioner tonn masse totalt. I forkant av prosjektet var det lange diskusjoner om hvordan disse massene burde brukes. Status er at 70 prosent av tunnelsteinene vil bli benyttet som byggegrunn til en ny bydel i Oslo: Gjersrud-Stensrud. Gjenbruk av kortreist stein heter det. Det resterende blir deponert.

I kontrakten mellom Acciona Ghella og Follobaneprosjektet inngår en gjenkjøpsavtale med firmaet Herrenknecht som har produsert tunnelboremaskinene. Når tunnelboringen er ferdig, vil maskinene derfor bli demontert og sendt tilbake til fabrikken i Tyskland.

Kart: Bane NOR

Tre typer stein

Hele tunneltraseen går gjennom godt, gammelt norsk grunnfjell.

– Forklaringen på hardt fjell i denne traseen er stor andel harde mineraler som kvarts, feltspat og granat, høy metamorfosegrad, samt at fjellet er lite oppsprukket, sier Finnøy.

Tunnelen går gjennom massivt fjell, påpeker ingeniørgeologen. Isen som en gang lå over landet tok med seg topplaget med løse bergartsmasser som lå igjen etter flere hundre millioner år med forvitring. Hun konstaterer imidlertid at fjellet som traseen går gjennom ikke er hardere enn det som kan forventes av grunnfjell der «norsk» gneis dominerer.

Konsekvensene av det «harde fjellet» er at kontrakten med entreprenøren Acciona Ghella er bygd opp rundt geologien.

– For oss geologer går derfor hverdagen blant annet med til å undersøke og dokumentere fjellets beskaffenhet i form av hardhet og svakhetssoner, altså hvor lett – eller vanskelig – det er å bore, forklarer Guro Isachsen, også hun ingeniørgeolog fra NTNU. Hun har vært med på Follobanen et halvt år og har erfaring fra det 7,8 km lange TBM-prosjektet gjennom Ulriken.

– Poenget er at entreprenøren skal få kompensert – ekstra betalt – hvis massene er hardere enn antatt. Det betyr at vi må monitorere fjellets egenskaper kontinuerlig. Derfor er vi hver eneste dag nede i tunnelen og inspiserer fjellet fra innsiden av tunnelboremaskinen. Det ligger også i kontrakten at det skal bores to meter lange kjerneprøver for hver 50. meter, og fire meter lange kjerneprøver for hver 250. meter. Kjernene sender vi til SINTEF som analyserer med hensyn på kvartsinnhold, borbarhet og slitasjeegenskaper

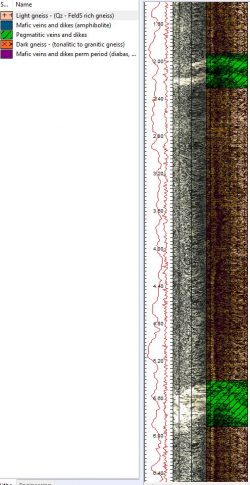

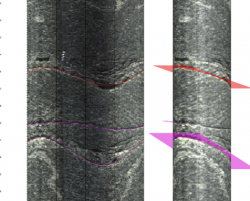

Finnøy og Isachsen medgir gjerne at det på stuff kan være vanskelig å skille mellom de forskjellige bergartene, særlig i dårlig lys. Det viktigste hjelpemidlet deres for å karakterisere bergartene er derfor den optiske televieweren (OTV).

– Hver eneste dag bores pilothull – sonderboringer – og gjennom disse sender vi televieweren som filmer innsiden av borehullet kontinuerlig. Bildene kan brukes til å tolke bergarter, bergartsgrenser og sprekker.

De to geologene refererer til NTNU-modellen, eller Bruland-modellen, som arbeidsverktøy. Den er en prognosemodell som benyttes i alle trinn av tunneldrivingen, både planlegging og gjennomføring, og hvor erfaringsdata blir tatt med etter hvert som de foreligger. Input i modelleringen er borbarhet (fjellets egenskaper) og maskindata (kraft og rotasjonshastighet). Ut av modellen kommer tidsestimat og kostnader.

– Geologenes input i modellen er oppsprekkingsgrad og orientering på sprekker, som vi finner ved hjelp av den optisk televieweren, verdier på bergartenes borbarhet, så som styrke og sprøhet, samt abrasivitet som angis ved prosentandel slitende mineraler.

Harde bergarter

Granittisk gneis, omdannete granitter, hovedsakelig bestående av kvarts, feltspat og biotitt, utgjør ca. 80 prosent av bergartsmassen som tunnelboremaskinene går gjennom. Bergarten ble til under en fjellkjededannelse for 1400-1600 millioner år siden.

Amfibolitt, en mørk, metamorf bergart, som hovedsakelig består av feltspat og hornblende (amfibol), utgjør ca. 15 prosent av bergartsmassen. Bergarten opptrer som 20 cm til 6 meter brede ganger og gjør at bergartsmassen får et stripete utseende.

Pegmatitt, en grovkornet, magmatisk bergart opptrer i form av ganger og linser som krysser de to andre bergartene i mange retninger. Bergarten inneholder store mineraler som består av kvarts, feltspat og biotitt.

Prosentandelene er estimater fra forundersøkelsene.

Vil være i forkant

Det som kompliserer gjennomføringen av tunnelboringen er enkelte svakhetssoner og forkastninger som skjærer tunnelløpet. I disse områdene er det gjerne mer oppsprukket og forvitret fjell, og som en konsekvens av dette øker sannsynligheten for vanninnlekkasje i tunnelen.

Strekningen langs tunneltraseen ligger under marin grense, og hvis vann renner inn i tunnelen, kan porerykket falle, hvorpå det kan oppstå setninger i den marine leiren. Det betyr mat for geologer.

– Overvåking av grunnvannsnivået i nærheten av tunneltraseen er en annen viktig oppgave vi geologer er pålagt, og kartlegging av fjellgrunnen før prosjektstart avslørte svakhetssoner hvor vi må være ekstra årvåkne for at konsekvensene av lekkasjer er alvorlige, forteller Isachsen.

– Lekkasjer kan imidlertid også forekomme på steder der vi ikke har påvist svakhetssoner, legger Finnøy til.

Det aller meste av tunnelen drives under grunnvannsnivået, og når vannet dreneres inn i tunnelen under driving, kan dette forstyrre vannbalansen, og grunnvannsnivået senkes. For bebyggelse og infrastruktur kan dette være ødeleggende i form av setningsskader. Derfor er det viktig å være i forkant av eventuelle setninger gjennom kontinuerlige målinger av både grunnvannsnivå og poretrykk.

– Til sammen har vi 180 målepunkter hvor vannstand, grunnvannsnivå og poretrykkmonitoreres kontinuerlig langs trasen. De endringene vi har observert så langt har imidlertid vært av kortvarighet.

– For å ha kontroll på om det skjer endringer i overflatetopografien bruker vi satellittmålinger (InSAR) som gir informasjon om høydeendringer over tid. Foreløpig har vi ingen indikasjoner på at det har vært setninger på grunn av tunnelarbeidet, forteller Guro Isachsen.

For å være føre var har Bane NOR boret flere infiltrasjonsbrønner før arbeidet med tunnelene ble påbegynt. De har blitt satt i områder som er spesielt sensitive for setninger og skal kun brukes som midlertidige tiltak for å opprettholde vannbalansen.

– Vi har disse i reserve hvis det oppstår store lekkasjer, og vil ta de i bruk når det anses som nødvendig for å opprettholde grunnvannsnivået. Når tunnelen er tettet, og eventuelle lekkasjer er stoppet, vil de bli tatt ut av bruk, sier Agnethe Hoff Finnøy.

Best for nærmiljøet

I store tunnelprosjekter blir det alltid en diskusjon om hva slags teknologi som skal benyttes. I Norge er vi «verdensmestere» på tradisjonell sprengning («drill and blast»), mens tunnelboremaskiner er mer vanlige lengre sør i Europa.

– Vi gjorde et grundig arbeid i forkant av Follobanen. Konklusjonen var at pris og tid ble omtrent det samme for de to metodene. Det som derfor ble utslagsgivende var hensynet til nærmiljøet. Vi vurderte det slik at belastningen på beboerne over tunneltraseen ville bli mindre med bruk av tunnelboremaskiner, sier Kalager.

– Vi har nå et stort riggområde på Åsland med direkte avkjørsel fra E6. Her har vi alle funksjonene som inngår for produksjon av tunnelene, herunder produksjon av betongelementer, deponering av masse, alle verkstedfunksjoner, kontorrigg og til og med boligrigg for 470 arbeidere. Dette kompakte anleggsområdet med alle de vesentlige funksjonene «in-house» reduserer det totale transportbehovet på vegnettet. Dersom vi skulle drevet tunnelene konvensjonelt med sprengning, ville vi derimot måttet etablere adkomsttunneler og riggområder på 6 – 7 forskjellige steder langs tunneltraséen, flere av dem innenfor tett bebygde områder, for å kunne drive like raskt som vi driver med de fire tunnelboremaskinene.

Så langt ser det ut til å ha gått bra. Det har vært få naboklager på støy og rysteler, og det har heller ikke oppstått nevneverdige skader på infrastruktur.

– Konklusjonen må være at knallhard norsk gneis egner seg godt for tunnelboremaskiner, men maskinene må skreddersys til å takle de geologiske forholdene de skal bore gjennom, avslutter Anne Kathrine Kalager.

Foto: Halfdan Carstens

![window.adn = window.adn || {};

adn.calls = adn.calls || [];

adn.calls.push(function() {

adn.request({

network: "2cddc6",

adUnits: [{

auId: "2e0bfb",

auW: 1230,

auH: 480

}]

});

});

Tunnelfabrikken](https://geo365.no/wp-content/uploads/2018/08/TBM-Follobanen-1024x683.png)